Каковы общие процессы формованияФРТП?

Ключевым технологическим этапом переработки сырья в изделия из конструкционного стеклопластика является процесс формования, который является основой и условием развития данной отрасли. С расширением области применения композиционных материалов промышленность композиционных материалов быстро развивалась, некоторые процессы формования стали более совершенными, появились новые методы формования. В настоящее время существует более 20 способов формования ФРТП, которые успешно применяются в промышленном производстве. Ниже приводится краткое введение в некоторые из наиболее часто используемых методов формования, выбранных из этих методов.

◆ Литье под давлением

Литье под давлением является основным методом производства FRTP, имеющим долгую историю и наиболее широко используемым. Преимуществами являются короткий цикл формования, минимальные энергозатраты, высокая точность изделий, возможность формования сложных изделий со вставками одновременно, возможность изготовления нескольких изделий в одной форме, высокая эффективность производства. Требования к материалам и качеству форм выше. В соответствии с современным уровнем развития технологий максимальный вес изделия литья под давлением составляет 5 кг, а минимальный вес - 1 г. Этот метод в основном применяется при производстве различных механических деталей, строительных изделий, корпусов бытовой техники, электрооборудования, автозапчастей и т. д.

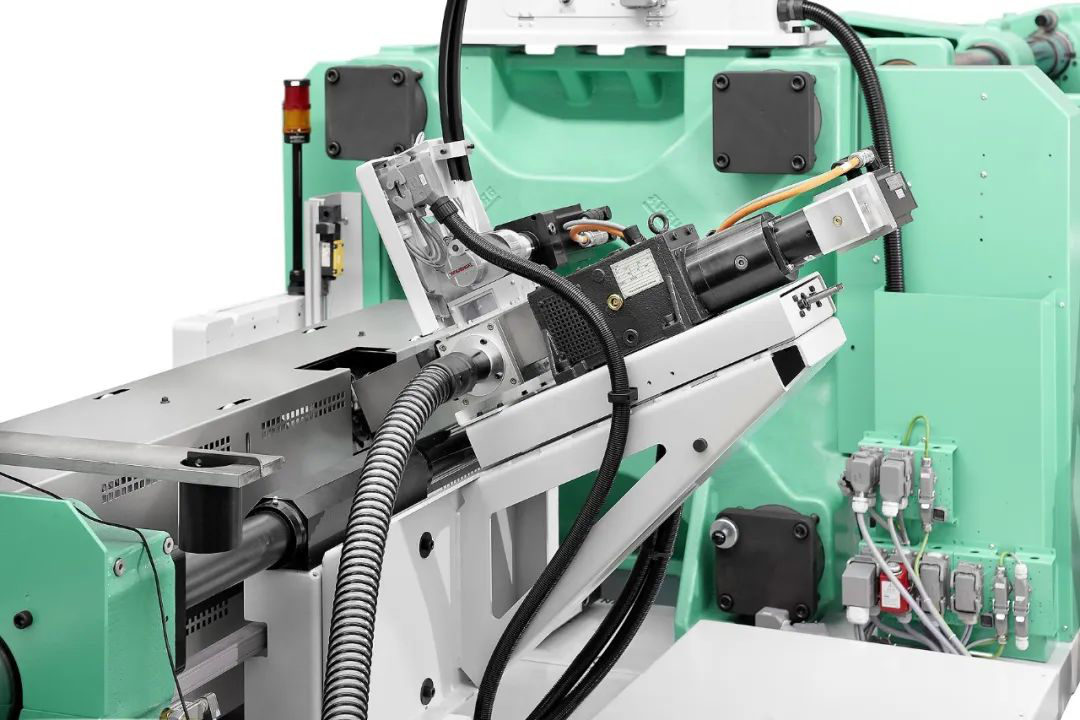

Технология формования FTRP массово производится в автомобильных конструкционных деталях. В настоящее время существует несколько зарубежных поставщиков оборудования для литья под давлением, таких как ENGEL, ARBURG и KraussMaffei, а также передовые технологии этой технологии в Китае.

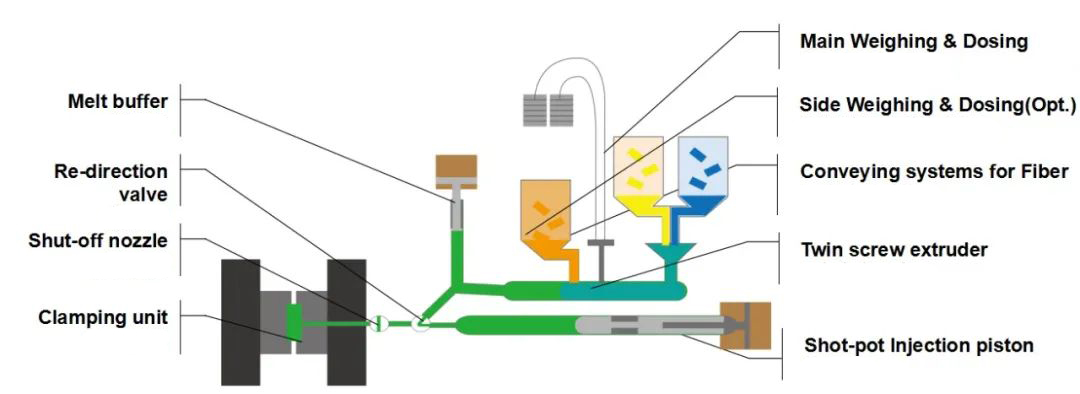

Bole Plastics Machine армирована длинным волокномкомпозитный материал прямое литье под давлением (литье под давлением онлайн-смешивания) LFT-D-IM представляет собой материал, который сочетает в себе непрерывное производство экструдера и периодическое производство термопластавтомата и смешивается с помощью двухшнековых шнеков. Прямой впрыск в форму для одновременного выполнения нескольких процессов и нескольких материалов, снижения энергопотребления, повышения эффективности, уменьшения термической деградации материалов и улучшения характеристик продукта. Эта технология широко используется в автомобилях, бытовой технике, новой энергетике, железнодорожном транспорте, авиации и бытовой электронике.

Большая гидравлическая термопластавтомата ARBURG ALLROUNDER 820 S оптимизирована для литья под давлением прямого компаундирования волокна (FDC), с усилием смыкания 4000 кН и блоком впрыска 3200, оснащенным специальным 70-миллиметровым шнеком для обработки длинных стекловолокон. FDC – это легкий процесс, при котором волокна длиной до 50 мм подаются непосредственно в жидкий расплав с помощью бокового питателя рядом с инжекторным блоком, характеризующийся высокой доступностью материала и значительно более низкими затратами по сравнению со специальными длинноволокнистыми гранулами длиной до 40%. Продукты, производимые методом FDC, представляют собой инновационную технологию в промышленности по переработке пластмасс, особенно в автомобильной и аэрокосмической промышленности, путем индивидуальной регулировки длины стекловолокна для достижения требуемых физических свойств.

◆ Экструзионное формование

Экструзионное формование является одним из наиболее широко используемых процессов в производстве изделий из FRTP. Его основными особенностями являются непрерывный производственный процесс, высокая эффективность производства, простое оборудование и легкая в освоении технология. Процесс экструзионного формования в основном используется для производства таких изделий, как трубы, стержни, пластины и профили.

◆ Намоточное формование

Процесс формования намотки FRTP заключается в том, чтобы сначала нагреть непрерывное волокно (препрег), пропитанное смолой, и намотать его на оправку, и в то же время продолжать нагревать, чтобы расплавить смолу, а затем применить давление для склеивания слоя препрега путем слой. После послойного склеивания и охлаждения получают соответствующее композиционное изделие. Этот процесс подходит для производства цилиндрических и сферических изделий с хорошей воспроизводимостью и стабильными характеристиками.

◆ Пултрузия

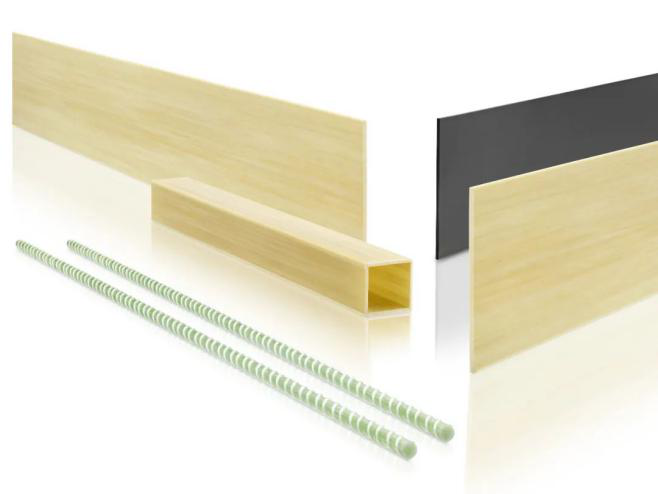

Процесс пултрузии предназначен для формирования и затвердевания пряжи препрега под действием тяги и непрерывного производства полых изделий и изделий специальной формы неограниченной длины.

Если вам нужны длинные и тонкие дверные и оконные профили или армирование бетона, сейчас самое время для пултрузии. Волокна пултрузионного профиля идеально выровнены в направлении нагрузки, что делает готовое изделие особенно хорошим с точки зрения материала и веса.

Посмотрите нашу фотогалерею и другие новости о заводах стекловолокна GRECHO здесь.

Компания GRECHO может связаться с вами по любым вопросам, связанным с композитами, для достижения вашей экономической эффективности.

WhatsApp: +86 18677188374

Электронная почта: info@grechofiberglass.com

Тел: +86-0771-2567879

Моб.: +86-18677188374

Веб-сайт:www.grechofiberglass.com

Время публикации: 28 декабря 2021 г.